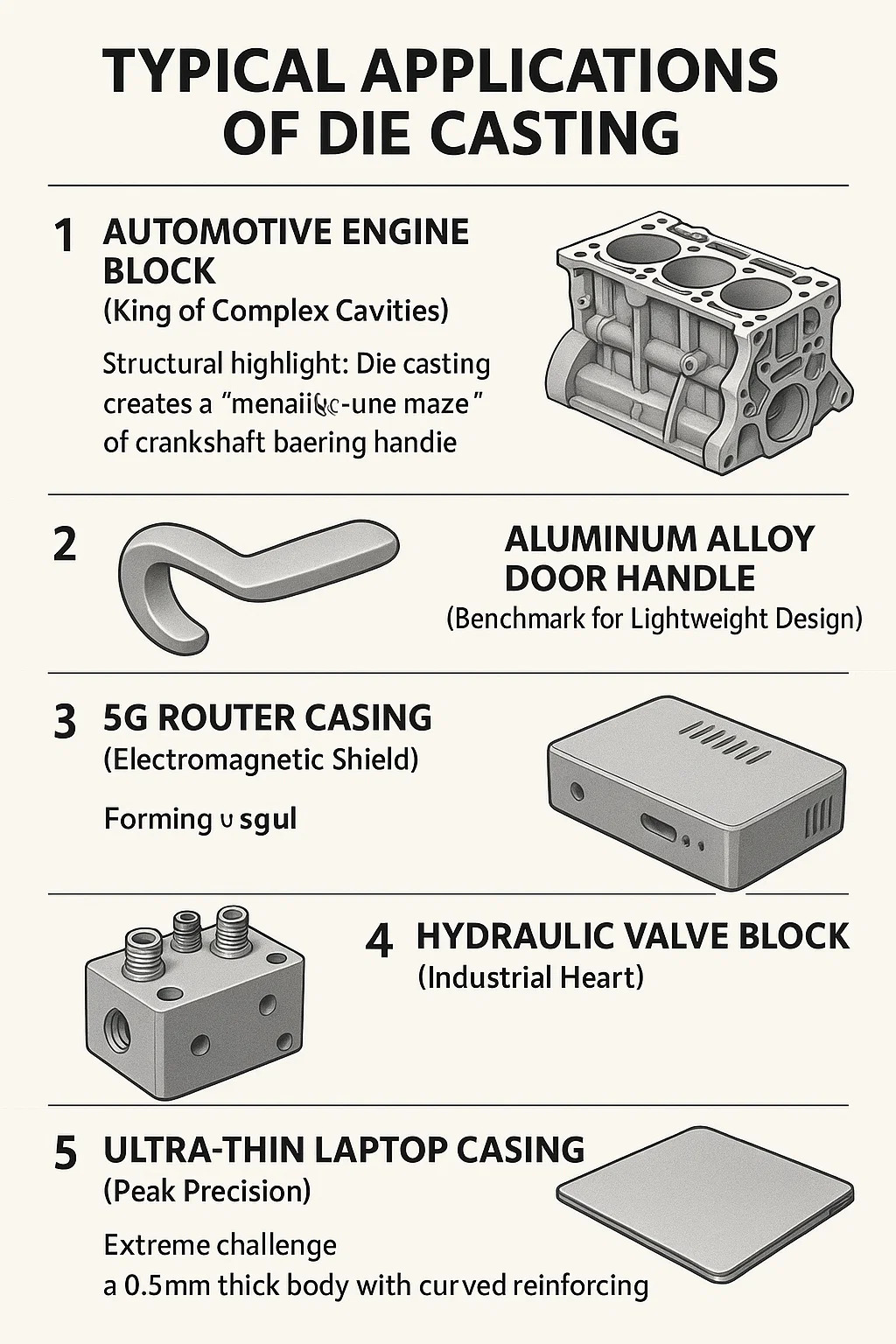

Tipične primjene tlačnog lijevanja:

1. Automobilski blok motora (kralj složenih šupljina)

Strukturne značajke: Lijevanje pod pritiskom stvara "labirint tri u jednom" od kućišta ležajeva radilice, kanala za rashladnu vodu i prolaza za ulje u jednom procesu, slično lijevanju mreže međusobno povezanih metalnih tunela unutar čeličnog kalupa.

Nezamjenjive prednosti: Tradicionalno zavareni kanali rashladne vode skloni su curenju antifriza; lijevani blokovi cilindra su bešavni i nepropusni za cijeli život.

2. Ručke za vrata od aluminijske legure (mjerilo za lagani dizajn)

Suština izrade: legura cinka se topi u "metalnu juhu", zatim se pod visokim pritiskom ubrizgava u oblikovani čelični kalup, stvarajući zakrivljenu ručku s teksturom poput otiska prsta u 3 sekunde. Teži 60% manje od nehrđajućeg čelika.

Korisnička vrijednost: ugodan na dodir zimi, bez hrđe deset godina nakon galvanizacije i 70% jeftiniji od CNC obrade.

3. Kućište 5G usmjerivača (elektromagnetski štit)

Ključna tehnologija: Rastaljeni aluminij oblaže metalni zaštitni sloj unutar kalupa, tvoreći komoru za izolaciju signala. Antenski prozor i otvori za raspršivanje topline izliveni su u jednom komadu, čime se eliminira curenje signala kroz montažne otvore.

Usporedba učinka: Tradicionalna plastična kućišta zahtijevaju bakrenu foliju—lako se odvaja i uzrokuje slabljenje signala; kućišta od tlačno lijevanog aluminija pružaju punu snagu signala bez kašnjenja.

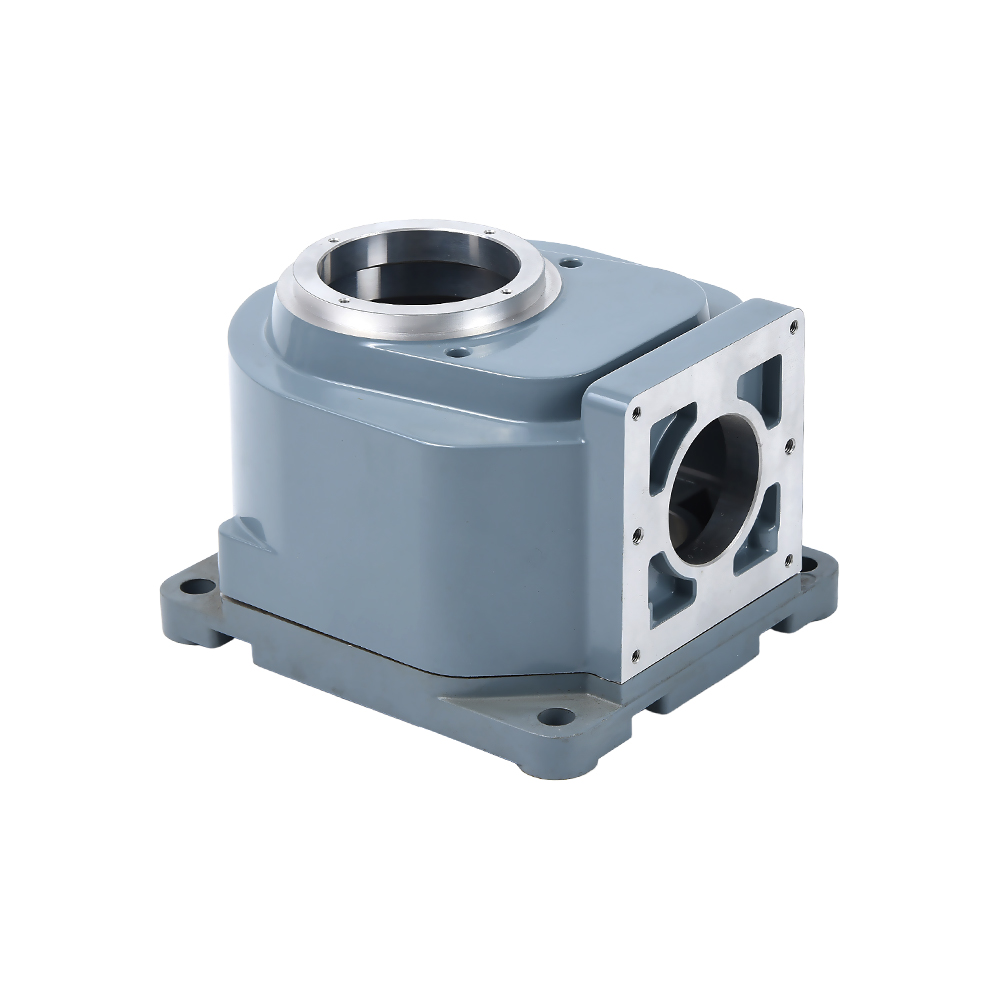

4. Hidraulički blok ventila (Industrijsko srce)

Osnovna prednost: Presječeni uljni prolazi lijevani su pod pritiskom unutar čeličnog bloka, poput "kopanja tunela" unutar metala, izdržavajući pritisak od 500 kg bez pucanja ili curenja.

Tradicionalne bolne točke: Izbušeni uljni prolazi skloni su pucanju od naprezanja na uglovima; tlačno lijevani kanali su glatki i bez mrtvih kutova.

5. Ultra-tanko kućište prijenosnog računala (vrhunska preciznost)

Ekstremni izazov: Tijelo debljine 0,5 mm sa zakrivljenim rebrima za pojačanje je lijevano pod pritiskom od legure magnezija, težine usporedive s plastikom, a ima dovoljno čvrstoće da izdrži pritisak.

Procesni prag: Do deformacije će doći ako temperaturna razlika kalupa premaši 5 ℃, a precizna kontrola temperature potrebna je za održavanje dimenzija.